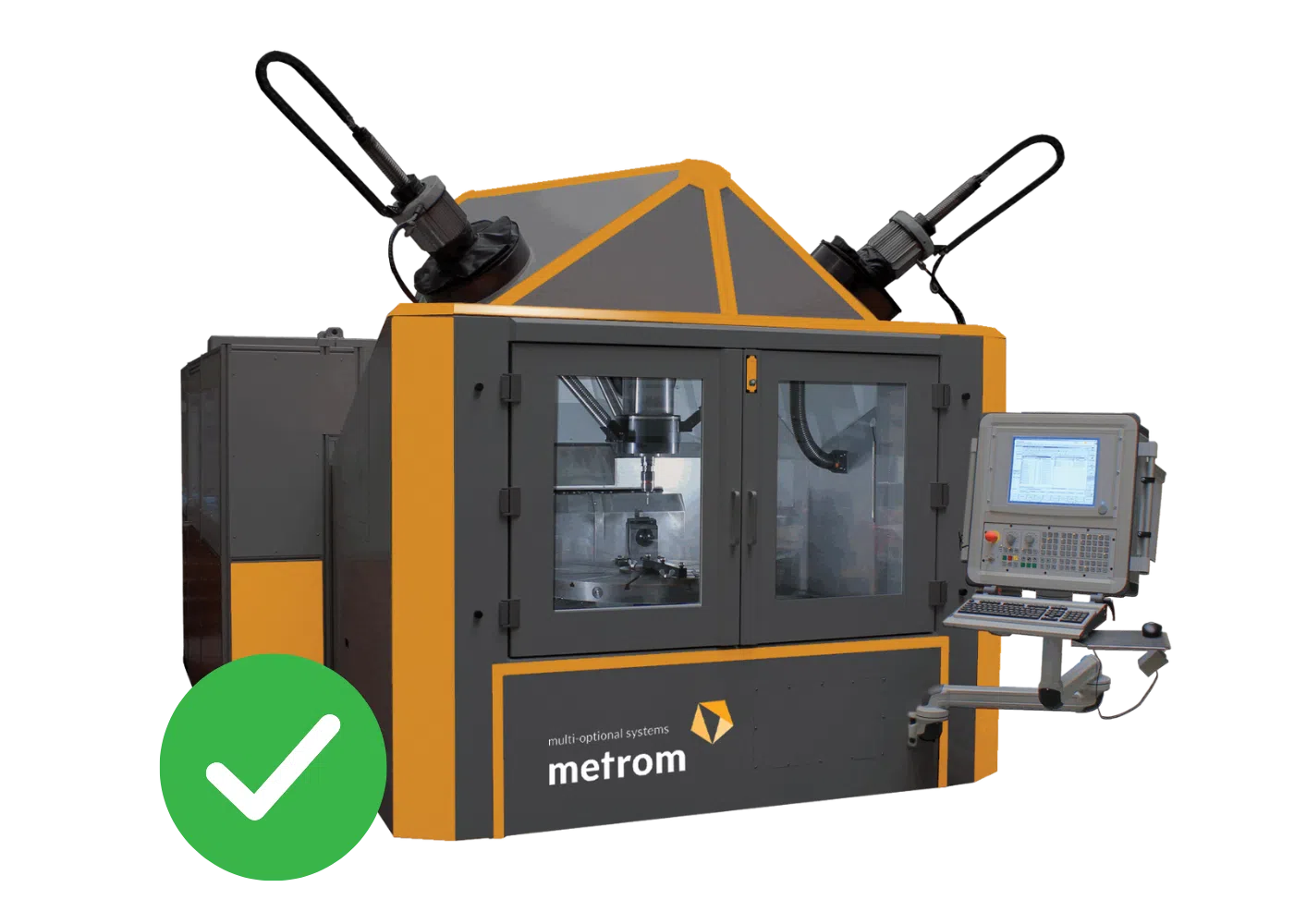

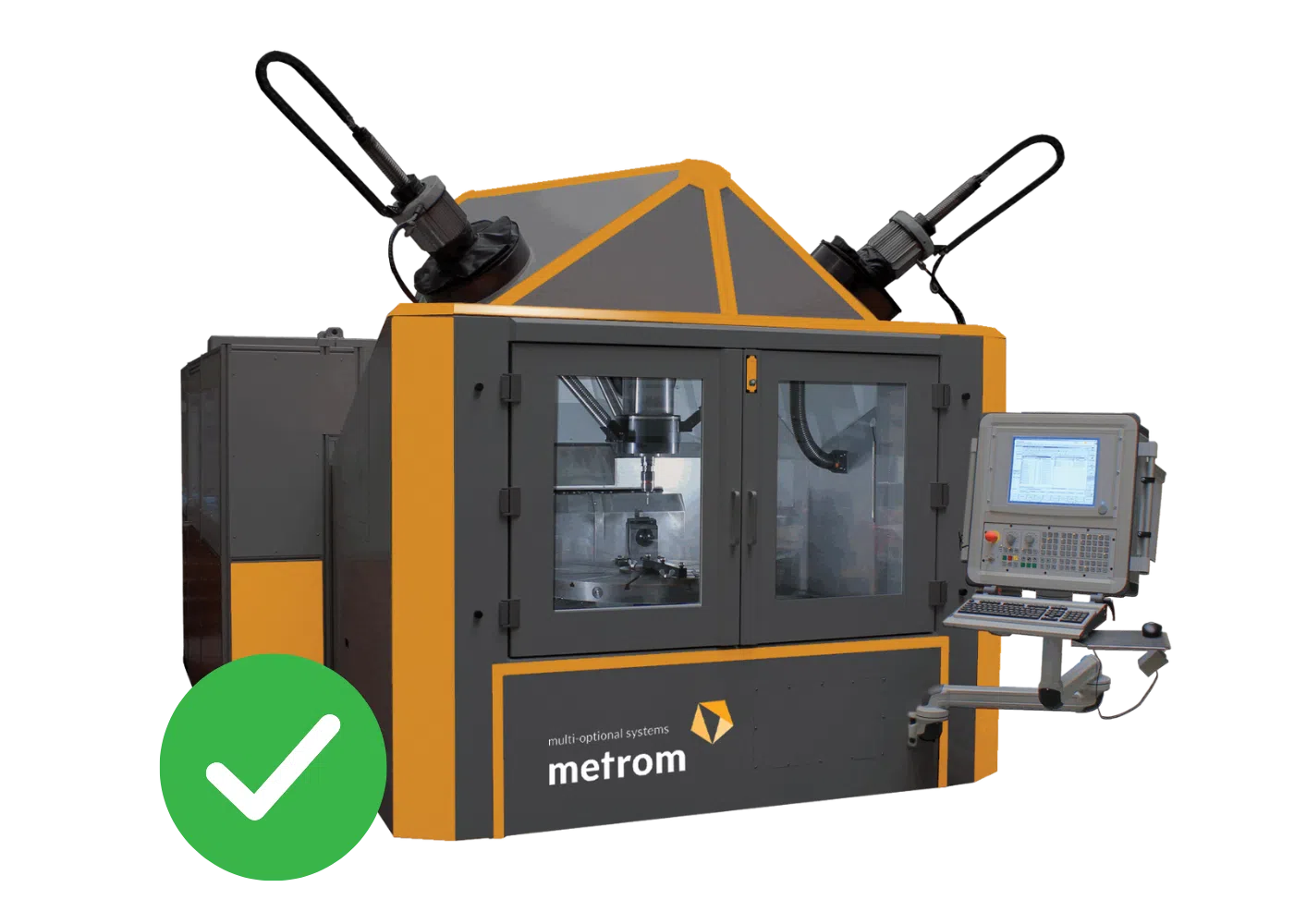

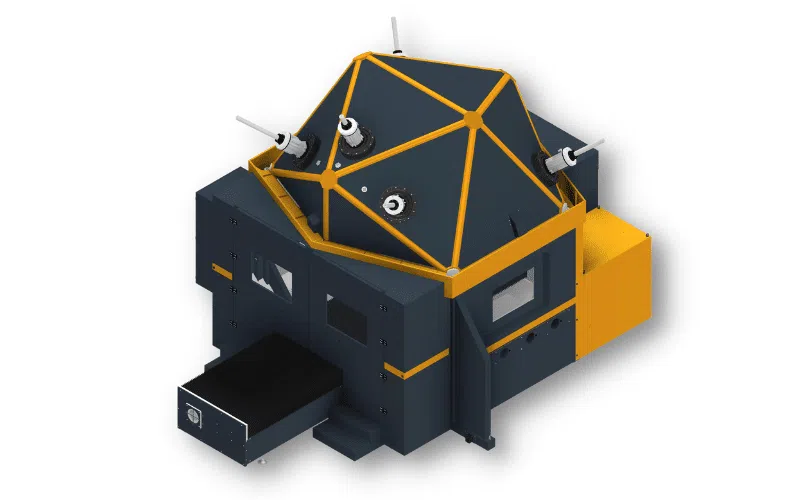

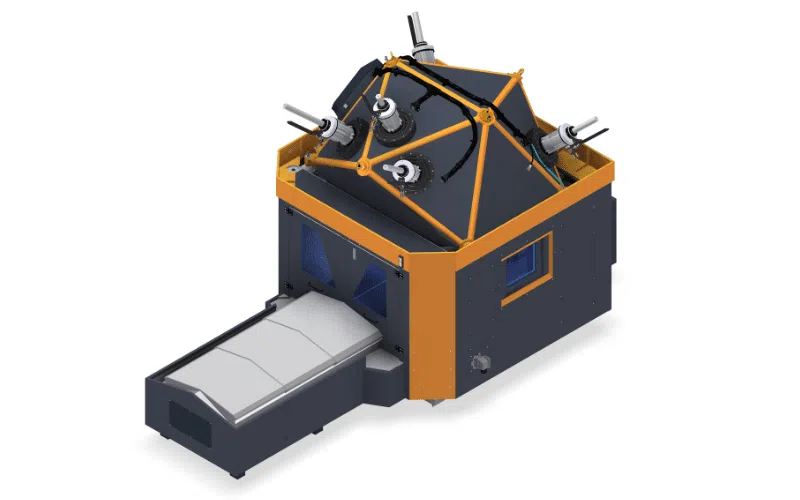

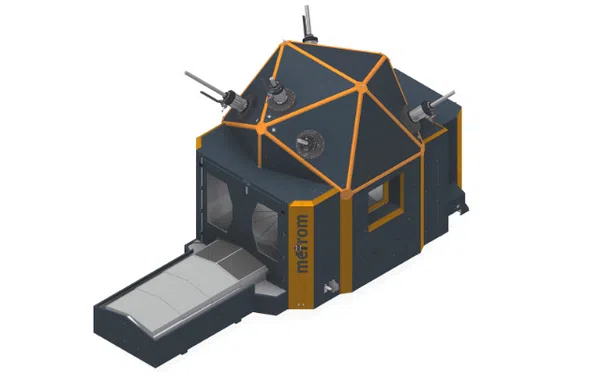

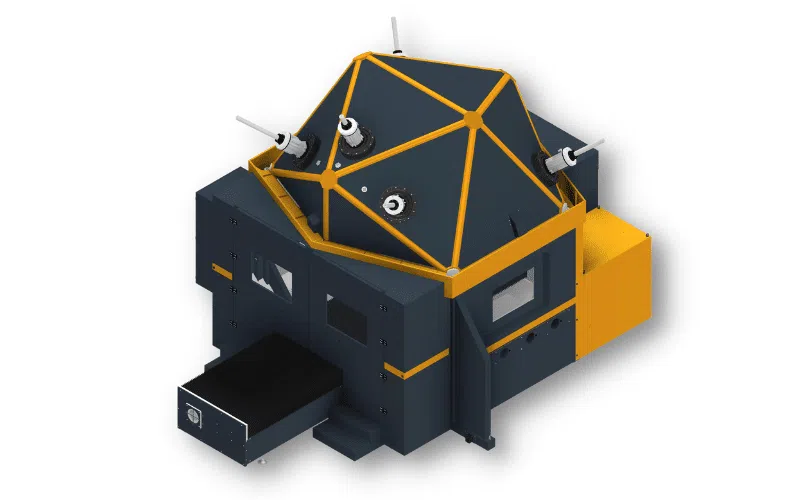

5 Achs Bearbeitungszentrum

Pentapod P-Series

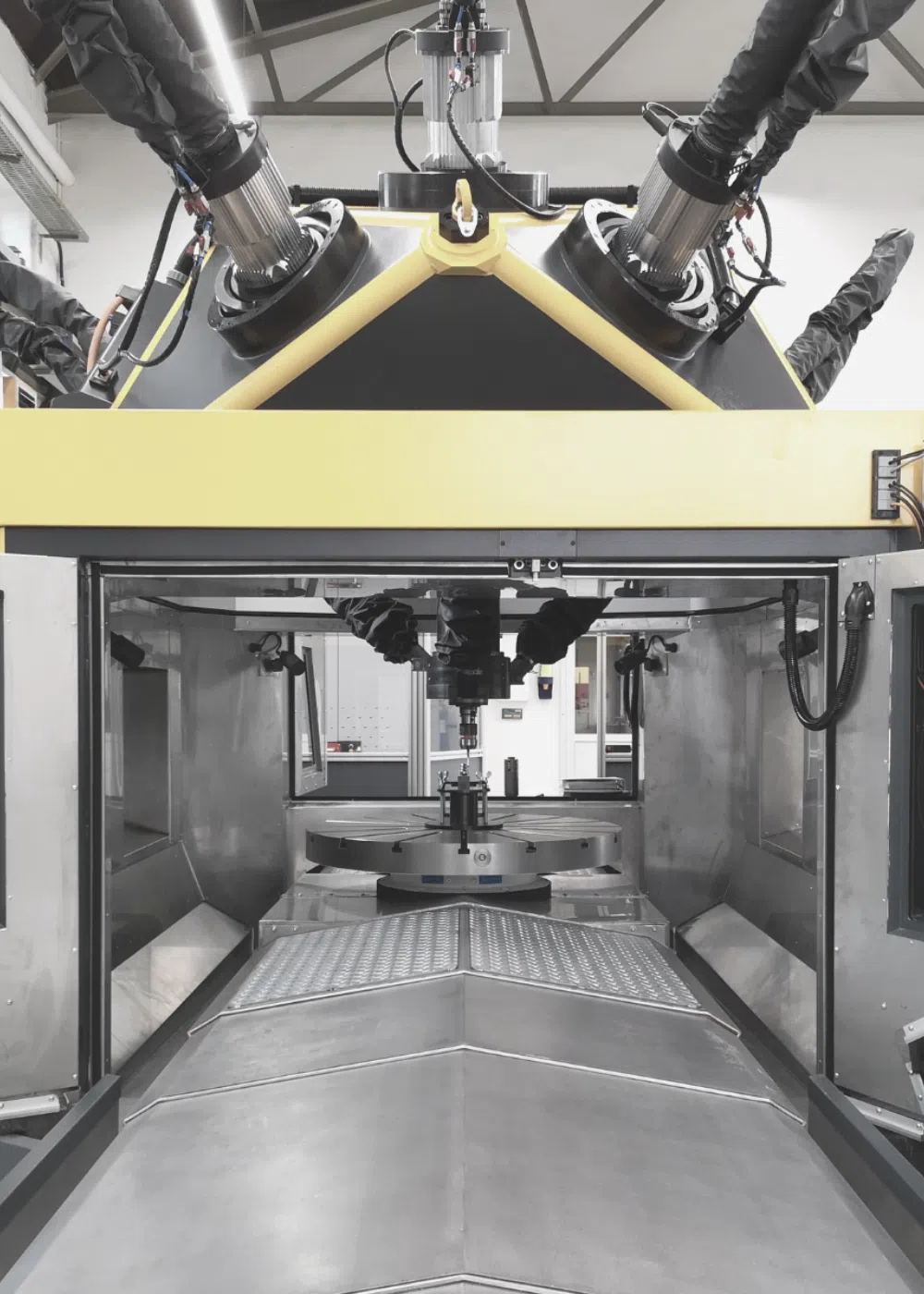

Sind Sie bereit, Ihre Produktion auf das nächste Level zu heben? Das Pentapod ist ein 5-Achs-Bearbeitungszentrum mit fünf Achsen im Werkzeug. Es ermöglicht eine leistungsstarke 5-Seiten- und simultane 7-Achs-Bearbeitung (mit zwei Tischachsen) und ist damit die Lösung, nach der Sie gesucht haben.

![]() Steigern Sie die Produktivität mit bis zu 1m/s High-Speed-Bearbeitung

Steigern Sie die Produktivität mit bis zu 1m/s High-Speed-Bearbeitung

![]() Herstellung komplexer Teile mit einer konstanten Genauigkeit von bis zu 3μm

Herstellung komplexer Teile mit einer konstanten Genauigkeit von bis zu 3μm

![]() Zuverlässige Bearbeitungszentren – 100 % Made in Germany.

Zuverlässige Bearbeitungszentren – 100 % Made in Germany.

Sind Sie bereit, Ihre Produktion auf das nächste Level zu heben? Das Pentapod ist ein 5-Achs-Bearbeitungszentrum mit fünf Achsen im Werkzeug. Es ermöglicht eine leistungsstarke 5-Seiten- und simultane 7-Achs-Bearbeitung (mit zwei Tischachsen) und ist damit die Lösung, nach der Sie gesucht haben.

![]() Steigern Sie die Produktivität mit bis zu 1m/s High-Speed-Bearbeitung

Steigern Sie die Produktivität mit bis zu 1m/s High-Speed-Bearbeitung

![]() Herstellung komplexer Teile mit einer konstanten Genauigkeit von bis zu 3μm

Herstellung komplexer Teile mit einer konstanten Genauigkeit von bis zu 3μm

![]() Zuverlässige Bearbeitungszentren – 100 % Made in Germany.

Zuverlässige Bearbeitungszentren – 100 % Made in Germany.

Maximieren Sie Produktivität und Qualität

Die 6 wichtigsten Vorteile der Pentapod 5 Achs Bearbeitungszentren

Höchste Produktivität mit High Dynamic Motion

Erleben Sie unvergleichliche 5-Achs-Bewegungen, Parallelkinematik und High-Speed-Cutting, die sich von herkömmlichen 3 + 2-Bearbeitungszentren mit bis zu 1m/s Geschwindigkeit und 10m/s² Spindelbeschleunigung abheben.

Konstante Präzision über den gesamten Arbeitsbereich

Vermeiden Sie Nachbearbeitungen und Ausschuss mit der Pentapod 5-Achsen-Bearbeitung. Die intelligente Steuerung und der Ikosaederrahmen gewährleisten eine Genauigkeit von bis zu 3 μm, ohne dass ein Maschinenfundament erforderlich ist.

Höchste Flexibilität durch Fräsen und 3D-Druck mit Pentapod

Pentapods zeichnen sich durch ihre Prozessflexibilität aus und eignen sich für den subtraktiven und 3D-Druck von Metall/Kunststoff. Ihr automatischer Werkzeugwechsel und ihr All-In-One-Design erhöhen die Produktivität und die Kosteneffizienz.

Prozessoptimierung durch Konfigurierbarkeit

Optimieren Sie Produktivität und Kosteneffizienz durch die flexiblen Konfigurationen der Pentapods, die Größe, Spindel, Werkzeugtisch und Prozessintegration für hervorragende Produktionsergebnisse anpassen.

Maximierte Energie- und Kosteneffizienz

Pentapod 5-Achs-Bearbeitungszentren zeichnen sich durch ihre Kosteneffizienz aus, da sie den Energieverbrauch um bis zu 50 % senken. Dies bietet den Unternehmen eine überzeugende Möglichkeit, ihre Rentabilität zu steigern.

Green Manufacturing mit Trockenbearbeitung

Pentapod-Maschinen erreichen eine hohe Präzision und Oberflächenqualität bei minimaler Schmierung und hoher Schnittgeschwindigkeit und fördern die Nachhaltigkeit durch Reduzierung von Abfall und Betriebskosten.

Maximieren Sie Produktivität und Qualität

Die 6 wichtigsten Vorteile der Pentapod CNC 5-Achs-Maschine

Höchste Produktivität mit High Dynamic Motion

Erleben Sie unvergleichliche 5-Achs-Bewegungen, Parallelkinematik und High-Speed-Cutting, die sich von herkömmlichen 3 + 2-Bearbeitungszentren mit bis zu 1m/s Geschwindigkeit und 10m/s² Spindelbeschleunigung abheben.

Konstante Präzision über den gesamten Arbeitsbereich

Vermeiden Sie Nachbearbeitungen und Ausschuss mit der Pentapod 5-Achsen-Bearbeitung. Die intelligente Steuerung und der Ikosaederrahmen gewährleisten eine Genauigkeit von bis zu 3 μm, ohne dass ein Maschinenfundament erforderlich ist.

Höchste Flexibilität durch Fräsen und 3D-Druck mit Pentapod

Pentapods zeichnen sich durch ihre Prozessflexibilität aus und eignen sich für den subtraktiven und 3D-Druck von Metall/Kunststoff. Ihr automatischer Werkzeugwechsel und ihr All-In-One-Design erhöhen die Produktivität und die Kosteneffizienz.

Prozessoptimierung durch Konfigurierbarkeit

Optimieren Sie Produktivität und Kosteneffizienz durch die flexiblen Konfigurationen der Pentapods, die Größe, Spindel, Werkzeugtisch und Prozessintegration für hervorragende Produktionsergebnisse anpassen.

Maximierte Energie- und Kosteneffizienz

Pentapod 5-Achs-Bearbeitungszentren zeichnen sich durch ihre Kosteneffizienz aus, da sie den Energieverbrauch um bis zu 50 % senken. Dies bietet den Unternehmen eine überzeugende Möglichkeit, ihre Rentabilität zu steigern.

Green Manufacturing mit Trockenbearbeitung

Pentapod-Maschinen erreichen eine hohe Präzision und Oberflächenqualität bei minimaler Schmierung und hoher Schnittgeschwindigkeit und fördern die Nachhaltigkeit durch Reduzierung von Abfall und Betriebskosten.

Lassen Sie uns Ihre

Produktion steigern.

Unsere Pentapod 5-Achs CNC-Maschinen sind darauf ausgelegt, die Produktivität zu steigern, die Effizienz zu erhöhen und die Qualität zu verbessern. Wir helfen Ihnen, Ihren Fertigungsprozess auf das nächste Level zu bringen.

Lassen Sie uns Ihre

Produktion steigern.

Unsere Pentapod 5-Achs CNC-Maschinen sind darauf ausgelegt, die Produktivität zu steigern, die Effizienz zu erhöhen und die Qualität zu verbessern. Wir helfen Ihnen, Ihren Fertigungsprozess auf das nächste Level zu bringen.

Konventionelle 5 Achs Bearbeitungszentren vs. Pentapods

Die Benefits des Ikosaeder-Designs und der Pentapod-Kinematik

Hinter dem Aufbau der Pentapods steckt nicht nur ein Designkonzept, sondern bietet viele weitere Vorteile, so dass die Pentapods der herkömmlichen 5-Achs-Maschine in vielen Bereichen voraus sind. Diese Maschinen bieten dank regelmäßiger Investitionen in Forschung- und Entwicklung ein Höchstmaß an Innovation.

Konventionelles Bearbeitungszentrum

Pentapod-Bearbeitungszentrum

Die veraltete Kastenbauweise bietet nur eine begrenzte Steifigkeit und erfordert ein (teures) Fundament

Die seitlich montierte Spindel führt zu Instabilität und Ungenauigkeiten bei der Bearbeitung

5-Achs-Bewegung nur mit Hilfe von schweren und trägen Drehschwenktischen oder instabilen 5-Achs-Köpfen

Die Ikosaeder-Konstruktion bietet die höchste Eigensteifigkeit und macht Fundamente überflüssig

5 Streben (Pentapod) halten und bewegen die Spindel mit einer Genauigkeit von bis zu 3µm

Schnelle und dynamische 5-Achsen-Bearbeitung der Spindel, dank des Pentapods und des geringen Spindelgewichts

Konventionelle 5 Achs Bearbeitungszentren vs. Pentapods

Die Benefits des Ikosaeder-Designs und der Pentapod-Kinematik

Hinter dem Aufbau der Pentapods steckt nicht nur ein Designkonzept, sondern bietet viele weitere Vorteile, so dass die Pentapods der herkömmlichen 5-Achs-Maschine in vielen Bereichen voraus sind. Diese Maschinen bieten dank regelmäßiger Investitionen in Forschung- und Entwicklung ein Höchstmaß an Innovation.

Konventionelles Bearbeitungszentrum

Die veraltete Kastenbauweise bietet nur eine begrenzte Steifigkeit und erfordert ein (teures) Fundament

Die seitlich montierte Spindel führt zu Instabilität und Ungenauigkeiten bei der Bearbeitung

5-Achs-Bewegung nur mit Hilfe von schweren und trägen Drehschwenktischen oder instabilen 5-Achs-Köpfen

Pentapod-Bearbeitungszentrum

Die Ikosaeder-Konstruktion bietet die höchste Eigensteifigkeit und macht Fundamente überflüssig

5 Streben (Pentapod) halten und bewegen die Spindel mit einer Genauigkeit von bis zu 3µm

Schnelle und dynamische 5-Achsen-Bearbeitung der Spindel, dank des Pentapods und des geringen Spindelgewichts

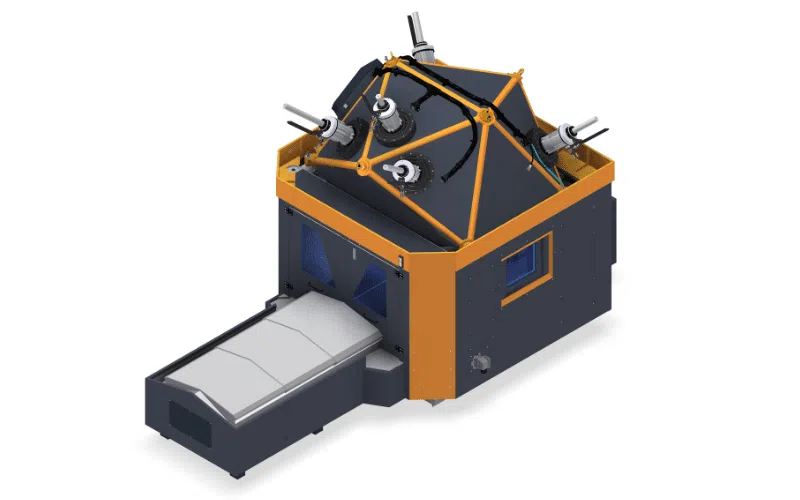

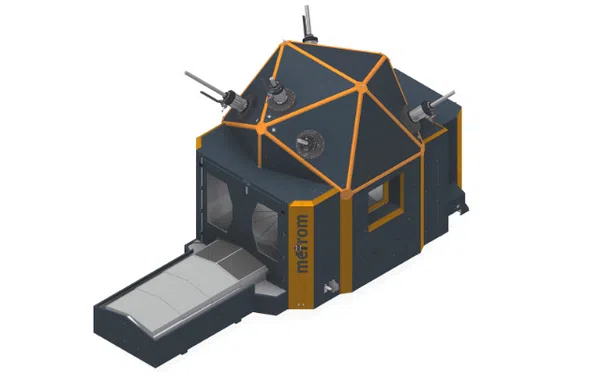

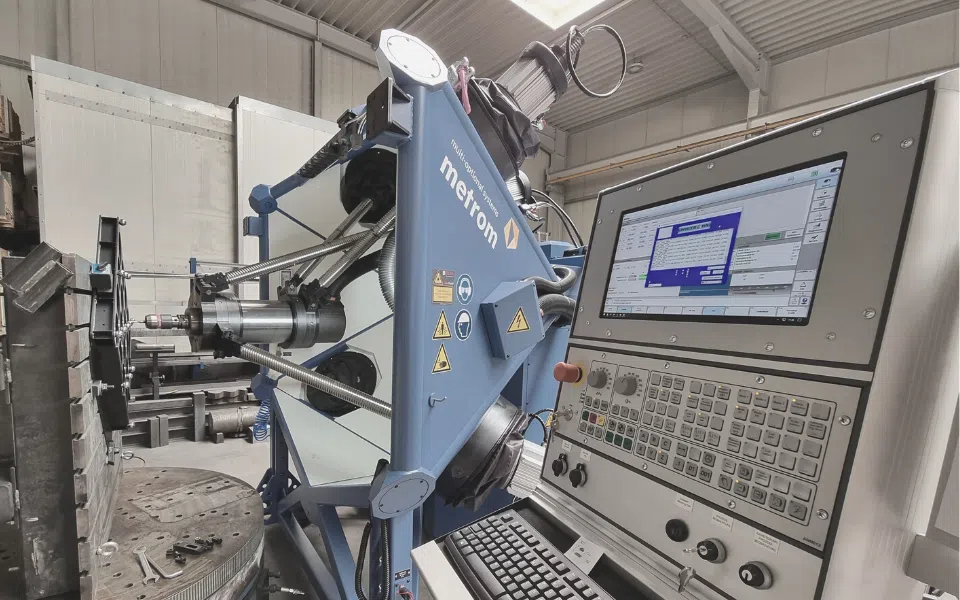

Hightech 5-Achs-Bearbeitungszentrum mit neuem Design

Entdecke die Produktlinie der P-Serie

Die Produktlinie der P-Serie unterscheidet sich in ihrem Design völlig von herkömmlichen 5-Achs-Bearbeitungszentren. Durch das Design und die Bauweise ergeben sich einzigartige Vorteile für den Fertigungsprozess. Einerseits wird durch die Bauweise in Form eines Ikosaeders eine sehr hohe Eigensteifigkeit erreicht, und andererseits wird durch die fünfstrebige Bauweise und die 5-Achs-Bewegung der Maschinenspindel (von oben) eine sehr hohe Raumeffizienz erreicht.

Wir bauen Bearbeitungszentren in vier verschiedenen Größen. Alle Bearbeitungszentren können mit einem automatischen Werkzeugwechselsystem, einem Rundtisch, anpassbaren Lineareinheiten und Werkzeugen für die Hybridfertigung (z. B. subtraktive Bearbeitung mit additiver Fertigung) ausgestattet werden. Das Steuerpult kann von der Maschine gelöst sein und entsprechend den Wünschen des Bedieners positioniert werden.

P700 – Series

P1000 – Series

P1400 – Series

P2000 – Series

Technische Daten

Hightech 5-Achs-Bearbeitungszentrum mit neuem Design

Entdecke die Produktlinie der P-Serie

Die Produktlinie der P-Serie unterscheidet sich in ihrem Design völlig von herkömmlichen 5-Achs-Bearbeitungszentren. Durch das Design und die Bauweise ergeben sich einzigartige Vorteile für den Fertigungsprozess. Einerseits wird durch die Bauweise in Form eines Ikosaeders eine sehr hohe Eigensteifigkeit erreicht, und andererseits wird durch die fünfstrebige Bauweise und die 5-Achs-Bewegung der Maschinenspindel (von oben) eine sehr hohe Raumeffizienz erreicht.

Wir bauen Bearbeitungszentren in vier verschiedenen Größen. Alle Bearbeitungszentren können mit einem automatischen Werkzeugwechselsystem, einem Rundtisch, anpassbaren Lineareinheiten und Werkzeugen für die Hybridfertigung (z. B. subtraktive Bearbeitung mit additiver Fertigung) ausgestattet werden. Das Steuerpult kann von der Maschine gelöst sein und entsprechend den Wünschen des Bedieners positioniert werden.

P700 – Series

P1000 – Series

P1400 – Series

P2000 – Series

Nehmen Sie Kontakt auf.

Revolutionieren Sie Ihren Fertigungsprozess mit unseren Pentapod CNC-Maschinen. Nehmen Sie jetzt Kontakt mit unserem CTO Marcus Witt auf und lassen Sie uns gemeinsam etwas Neues schaffen.

Nehmen Sie Kontakt auf.

Revolutionieren Sie Ihren Fertigungsprozess mit unseren Pentapod CNC-Maschinen. Nehmen Sie jetzt Kontakt mit unserem CTO Marcus Witt auf und lassen Sie uns gemeinsam etwas Neues schaffen.

Die 5 Key Facts über unsere Bearbeitungszentren

Vom Maschinenkonzept bis zur Wartung unserer Pentapods

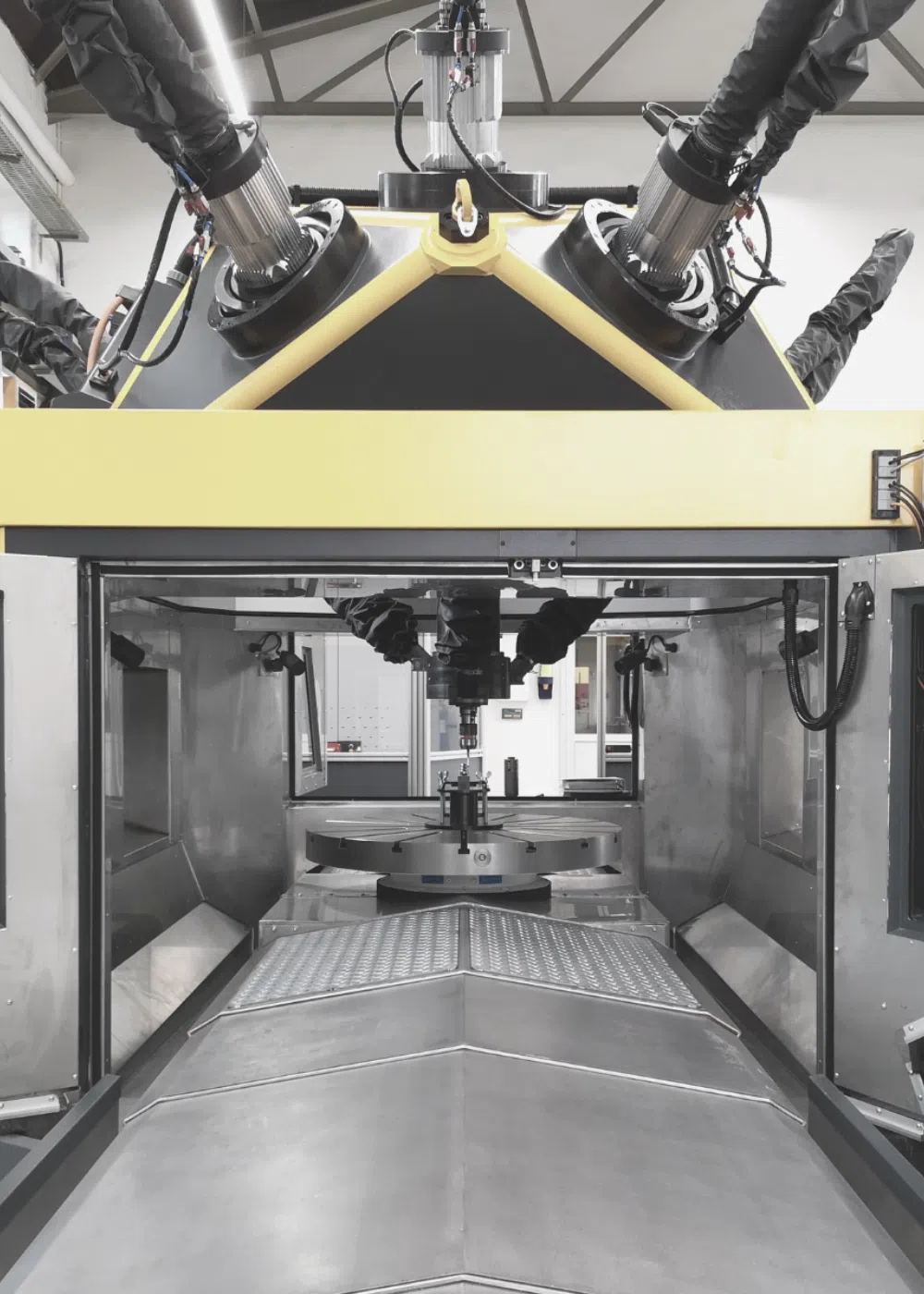

1. Maschinenkonzept

Das Pentapod 5-Achs-Bearbeitungszentrum ist ein Durchbruch in der Fertigungsindustrie und verfügt über ein einzigartiges Maschinenkonzept, das durch eine optimale FEM-Simulation auf Effizienz und Genauigkeit optimiert wurde. Mit seiner unvergleichlichen Dynamik und 5-Achs-Bewegung ist er ideal für alle Produktionsbereiche. Unser Innovationsgeist zeigt sich im Pentapod 5-Achs-Bearbeitungszentrum, einem Meisterwerk des Maschinenbaus, das einen neuen Standard in der Hightech-CNC-Fertigung setzt.

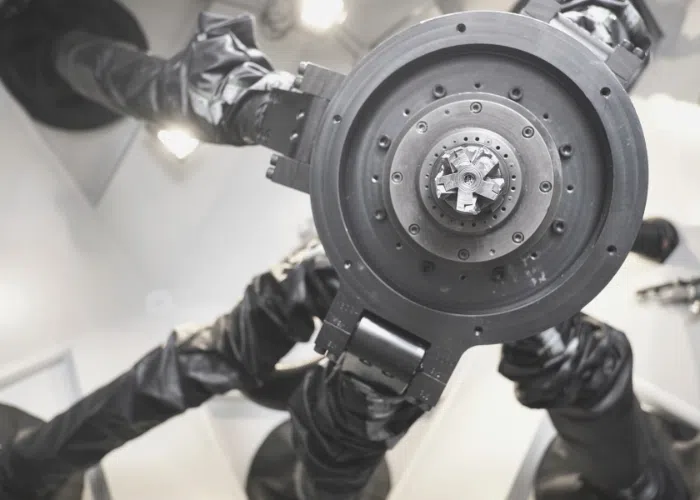

Pentapod-Design

- Ikosaeder-Rahmen sorgt für hohe Steifigkeit

- Fünf Kugelgewindetriebe halten und bewegen die gesamte Spindel in fünf Achsen

- Kugelgewindetriebe sind doppelt kardanisch gelagert

- Integriertes Wasserkreislaufsystem (über Kugelgewindetriebe und Rahmen) wirkt Prozess- und Umgebungstemperaturschwankungen entgegen

- Die robuste Maschinenstruktur und der Pentapod ermöglichen eine hohe Genauigkeit in fünf Achsen und erübrigt ein Fundament

- Stärke und Leichtigkeit führen zu hoher Produktivität und geringerem Energieverbrauch

- Geringerer Energieverbrauch und größere Vielseitigkeit bei den Fertigungsprozessen

Pentapod-Kinematik

- Die Spindel befindet sich in der Mitte des Maschinenraums

- Hochdynamische 5-Achs-Bewegung der Spindel bis zu 10m/s²

- 5-Achs-Bewegung der Spindel mit bis zu 90° Kippung in eine Richtung

- Zusätzlicher Rundtisch bietet eine 6. Achse und ermöglicht eine komplette 5-Seiten-Bearbeitung

- Interpolierende 7-Achs-Bearbeitung ist mit einer zusätzlichen Lineareinheit (V-Achse) möglich

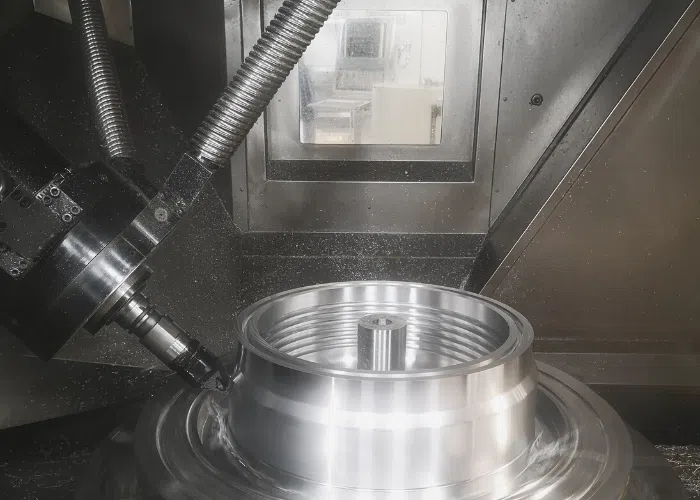

2. Spindeleinheit

Die Wahl der richtigen Spindel ist entscheidend für eine optimale Prozessstabilität bei der 5-Achs-Bearbeitung. Die 5-Achs-Bearbeitungszentren der Pentapods (P-Serie) sind mit Spindeln ausgestattet, die eine überragende Leistung und Präzision bieten, so dass sie sich für die Bearbeitung aller Arten von Materialien eignen, wie z. B. Titan, legierte Stähle oder sogar poröses Siliziumkarbid. Das Spindelsystem der P-Series bietet eine zuverlässige und konstante Leistung, die außergewöhnliche Bearbeitungsergebnisse gewährleistet. Mit der P-Serie können Sie Ihre anspruchsvollsten fünfachsigen Bearbeitungsanforderungen erfüllen.

Key Facts

- Die Spindel wird von den fünf Kugelgewindetrieben gehalten und bewegt

- Automatischer Werkzeugwechsel mit Werkzeugaufnahme HSK-A 63 (optional HSK 80 Werkzeugaufnahme möglich)

- Robuste Maschinenspindel mit hoher dynamischer Steifigkeit und Dämpfung

- Spindel ermöglicht High-Speed-Cutting und somit Trockenbearbeitung (nur Minimalmengenschmierung)

- Drehbearbeitung mit pneumatischer Einspannung möglich (optional)

Spindeltypen

| Typ | S | M | L |

| Motor | 14 kW | 25 kW | 30 kW |

| Torque S6 ED 2 min. | 37 Nm | 82 Nm | 115 Nm |

| Geschwindigkeit (max. rpm) | 24.000 rpm | 15.000 rpm | 12.000 rpm |

| Werkzeugaufnahme | HSK-A 63 | HSK-A 63 | HSK-A 63 |

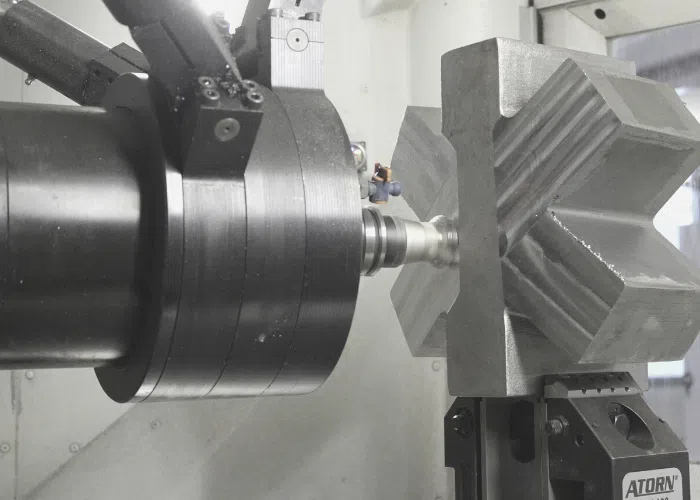

3. Werkzeug- und Bauteilmanagement

Ein effizientes Werkzeug- und Werkstückmanagement ist bei der 5-Achs-Bearbeitung von entscheidender Bedeutung, insbesondere wenn es um große und komplexe Geometrien geht. Die 5-Achs-Bearbeitungszentren der Pentapod P-Serie bieten eine umfassende Lösung für diese Herausforderungen. Mit reduzierten Rüstzeiten, minimalen Stillstandszeiten und optimierten Leerlaufzeiten ermöglichen die 5-Achs-Bearbeitungszentren der P-Serie eine effiziente Produktion. Darüber hinaus sind diese Maschinen in hohem Maße an die jeweiligen Bedürfnisse und Anforderungen anpassbar. Auf die 5-Achs-Fräszentren der Pentapod P-Serie ist Verlass, wenn es um optimale Werkzeug- bzw. Werkstückmanagement und erhöhte Produktivität geht.

Werkzeugmanagement

- Schnellspannfutter HSK-A63

- Pick-up Werkzeugwechsler oder Scheibenmagazin

- Standard-Werkzeugwechsler von 4 bis 120 Plätzen (mehr auf Anfrage möglich)

- Optionale Integration einer Werkzeugstation für DED-Schweißwerkzeug oder SEAM (Screw Extrusion Additive Manufacturing) Granulat-Extruder.

Werkstückmanagement

- Das Werkstückmanagement ist je nach Verwendungszweck (Einzelteil- oder Serienfertigung) konfigurierbar

- Optimale Zugänglichkeit für die Werkstückbeschickung

- Drehtisch mit einem Durchmesser von 1000mm bis 2200mm ist möglich

- Drehtisch mit Torquemotor für Dreh-Fräsbearbeitungen möglich

- Palettenwechselsystem 1400mm x 1400mm und einer Werkstückbelastung von bis zu 5000kg

4. Steuerung & Bedienung

Die Pentapod 5-Achs-Bearbeitungszentren bieten Effizienz und Präzision durch fortschrittliche Technologie und intuitive Steuerung. Ausgestattet mit einem Hochleistungs-Steuerungssystem bieten sie Look-Ahead- und Echtzeit-Parameterüberwachung. Die METROM P-Serie bietet eine einfache und flexible Bedienung mit einer benutzerfreundlichen Schnittstelle und einer einfachen Programmierbarkeit. Bei diesen Maschinen stehen Produktivität, Sicherheit und Benutzerkomfort im Vordergrund, was sie zur idealen Lösung für die Präzisionsfertigung macht.

Maschinensteuerung

- Ein Hochleistungs-Steuerungssystem, das den Anforderungen der 5-Streben-Parallelkinematik gerecht wird

- CNC typische Bedienung und Programmierung (G und M Code)

- Kurze Zykluszeiten und komfortable look-ahead Funktion

- Bis zu 7-Achs-Interpolation

- Integration von Palettenmanagement

Bedienung

- Mobiles oder festes Bedienfeld und Handbediengerät für einfache Bedienung

- Ergonomisch angeordnete Bedienelemente und Steuermasken

- Optimale Sicht auf den Arbeitsbereich

- METROM-Ferndiagnoseservice

5. Inbetriebnahme & Wartung

Eine ordnungsgemäße Inbetriebnahme und Wartung sind unerlässlich, um die maximale Leistung eines Pentapod 5-Achs-Bearbeitungszentrums zu erreichen. Wir bieten umfassende Dienstleistungen, einschließlich Erstinbetriebnahme und Kalibrierung, sicheren Transport, Installation und Rekalibrierung, Bediener- und Wartungsschulung sowie exklusive Wartungsverträge. Wir kennen die technischen Anforderungen dieser Maschinen und unterstützen unsere Kunden bei der Optimierung ihrer Leistung. Unser erfahrenes Team sorgt für einen effizienten und effektiven Betrieb, minimiert Ausfallzeiten und gewährleistet optimale Leistung.

Inbetriebnahme

- Erste Inbetriebnahme und Kalibrierung des neuen 5-Achs-Bearbeitungszentrums in unserem Werk

- Sicherer Transport der gesamten Maschine per LKW, Schiff oder Luftfracht

- Installation und Rekalibrierung am Einsatzort durch unser technisches Serviceteam

- Bediener- und Wartungsschulungen werden an unserem Standort oder direkt bei Ihnen vor Ort am neuen Pentapod-Bearbeitungszentrum durchgeführt

Wartung

- Hohe Lebensdauer, wenige Verschleißelemente und geringer Wartungsaufwand dank optimierter Konstruktion

- Einfache Wartung: alle Versorgungseinheiten auf einen Blick bei guter Zugänglichkeit

- Einfacher und direkter Zugang zum Schaltschrank

- Exklusiver Wartungsvertrag mit Telefonsupport, Fernwartung und schneller Ersatzteillieferung

Materialien und Anwendungen

Erleben Sie die unbegrenzten Möglichkeiten der Pentapod 5-Achs-Bearbeitungszentren

Pentapod 5-Achs-Bearbeitungszentren bieten Präzision und Leistung für eine Vielzahl von Materialien und Anwendungen. Mit ihrem robusten Design und ihrer Genauigkeit sind sie ideal für Unternehmen, die ihre Produktion und Qualität optimieren und steigern wollen. Pentapods sind in der Luft- und Raumfahrt bis hin zu Verbraucherprodukten die erste Wahl, um hochwertige Ergebnisse zu erzielen.

*Dies sind nur einige Beispiele für Materialien und Anwendungen.

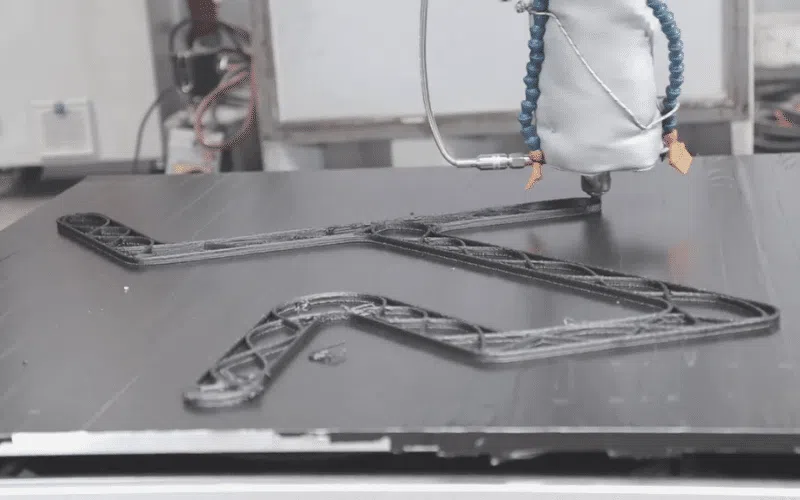

Additive Fertigung mit 5 Achs Bearbeitungszentren

Hybride Fertigung – Fräsen und 3D-Druck in einem Pentapod 5 Achs Bearbeitungszentrum

Dank der Integration von 3D-Druckwerkzeugen in unsere 5-Achs-Bearbeitungszentren ist die Herstellung großer, industriell relevanter Bauteile mittels additiver Fertigung keine Hürde mehr. Die DED-Verfahren (WAAM und LMD) und SEAM sind innovative Methoden zur schnellen Herstellung von Metall- und Kunststoffteilen.

In unseren CNC-Maschinen können die gedruckten Bauteile in der gleichen Werkstückaufspannung zwischen- oder nachbearbeitet werden (Fräsen, Bohren und andere Prozesse). Darüber hinaus ist dank unserer 5-Achs-Kinematik die additive Fertigung von zusätzlichen Komponenten auf bestehenden Teilen möglich.

Screw Extrusion Additive Manufacturing (SEAM)

Wir haben das 3D-Werkzeug SEAM zum Drucken großer Kunststoffteile in unsere CNC-Maschinen integriert. Im Vergleich zu filamentbasierten Druckern liefert dieses Verfahren schnell und kostengünstig große Bauteile, die durch die Integration von Verstärkungsfasern industrietauglich sind. Dieses Werkzeug kann in der stationären P-Series und unserer mobilen Maschine verwendet werden. Der Vorteil ist hierbei die Hybridfertigung – additive Fertigung von Kunststoffbauteilen mit zwischen- oder nachgelagertem CNC-Fräsen für den mobilen Einsatz.

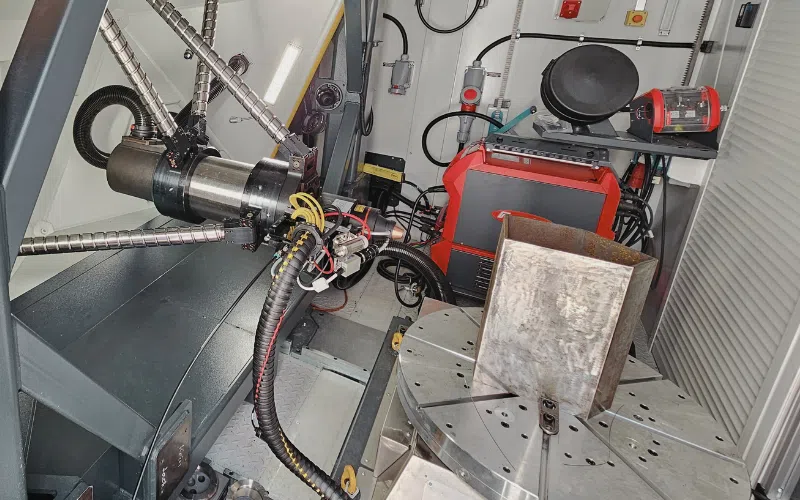

Wire Arc Additive Manufacturing (WAAM)

Das sogenannte WAAM-Verfahren eignet sich hervorragend für die additive Fertigung großer metallischer Bauteile. Die Vorteile liegen insbesondere in der hohen Aufbaurate im Vergleich zu pulverbasierten Verfahren und der Materialeinsparung im Vergleich zur subtraktiven Fertigung. Mit unseren CNC-Bearbeitungszentren können jedoch beide Prozesse in einer Maschine automatisiert werden. Vorteilhaft ist die Herstellung des Bauteils während der additiven und der dazwischen oder danach liegenden subtraktiven Fertigung in einer Aufspannung.

Laser Metal Deposition (LMD)

Das LMD-Verfahren (Laser Metal Deposition) zeichnet sich durch den Einsatz modernster OSCAR PLT-Lasertechnologie aus und ist damit die erste Wahl für die additive Fertigung von Metallteilen. Es zeichnet sich durch eine bemerkenswerte Präzision und eine geringere Wärmeeinbringung beim Schweißen aus, was es vom WAAM-Verfahren unterscheidet und klare Vorteile bietet. Darüber hinaus ermöglichen unsere CNC-Bearbeitungszentren die Rationalisierung beider Prozesse (Fräsen und LMD), was die Effizienz, Präzision und Anpassungsfähigkeit der Produktion erhöht.

Lassen Sie uns gemeinsam Ihre Produktion auf das nächste Level bringen

Roboterfähigkeiten kombiniert mit der hohen Steifigkeit und Genauigkeit der CNC-Maschine. Unser 5-Achs-Bearbeitungszentrum der P-Serie ist die robusteste und genaueste Lösung für die 5-Achs-Bearbeitung. Ich freue mich auf neue Herausforderungen und garantiere professionelle Unterstützung.

Marcus Witt | CTO

Lassen Sie uns gemeinsam Ihre Produktion auf das nächste Level bringen

Roboterfähigkeiten kombiniert mit der hohen Steifigkeit und Genauigkeit der CNC-Maschine. Unser 5-Achs-Bearbeitungszentrum der P-Serie ist die robusteste und genaueste Lösung für die 5-Achs-Bearbeitung. Ich freue mich auf neue Herausforderungen und garantiere professionelle Unterstützung.

Marcus Witt | CTO

Lassen Sie uns gemeinsam Ihre Produktion auf das nächste Level bringen

Roboterfähigkeiten kombiniert mit der hohen Steifigkeit und Genauigkeit der CNC-Maschine. Unser 5-Achs-Bearbeitungszentrum der P-Serie ist die robusteste und genaueste Lösung für die 5-Achs-Bearbeitung. Ich freue mich auf neue Herausforderungen und garantiere professionelle Unterstützung.

Marcus Witt | CTO

Die Erfindung von Pentapod: Eine neue Ära in der Fertigung

Vor über 20 Jahren entstand die Idee Maschinen mit Parallelkinematik zu entwickeln. Das Hexapod-Design mit den sechs Streben faszinierte in den 90er Jahren viele Ingenieure, war aber für eine Bearbeitungsmaschine noch nicht optimal. Dr. Michael Schwaar hatte die bahnbrechende Idee, eine Parallelkinematik mit einer Strebe weniger zu entwerfen und damit den Pentapod zu schaffen. Die Pentapod-Konstruktion ermöglicht eine vollständige 5-Seiten-Bearbeitung und revolutioniert damit die Präzisionsfertigung und Automatisierung. Hier sind die drei wichtigsten Vorteile des Pentapod-Designs:

- Höchste Steifigkeit: Das Streben- und Rahmendesign des Pentapods erhöht die Steifigkeit und Genauigkeit im Vergleich zu herkömmlichen CNC-Maschinen.

- Gesteigerte Effizienz: Die 5-Achs-Bearbeitungsmöglichkeiten des Pentapods ermöglichen eine schnellere und effizientere Produktion, wodurch Produktionszeit und -kosten gesenkt werden.

- Vielseitige Anwendungen: Das einzigartige Design des Pentapods ermöglicht die Bearbeitung komplexer Geometrien auf einer Vielzahl von Werkstoffen und bietet eine hohe Flexibilität bei den Fertigungsprozessen.

News

Unser letztes Projekt: Mobile 5 Achsen CNC Maschine für die Energiebranche

Wir sind ein Unternehmen, das einzigartige Pentapod CNC Maschinen baut. Diese Maschinen basieren auf einer Parallelkinematik und einem Gehäuse in Form eines Ikosaeders. Unser jüngstes Projekt war...

Unser letztes Projekt: Mobile 5 Achsen CNC Maschine für die Energiebranche

CNC-Maschine von METROM trifft südkoreanische Delegation an der TU Dresden

Wie das Unternehmen 1A Technologies mit seiner neuen 3D-Druck-Technologie für Furore sorgt

METROM auf der „Sächsischen Meister-Classic“ 2022 unterwegs

Innovative 5 Achs Bearbeitungszentren. Herausragende Ergebnisse.

Pentapods‘ 5-Achs-Bearbeitungszentren: Das Vertrauen der führenden Unternehmen.

„Das Bearbeitungszentrum von METROM ist eine optimale Ergänzung zu unserem Zentrum für generatives Fügen. Die hier additiv gefertigten Bauteile können mit dem METROM-System nachbearbeitet werden. Damit kann die SLV Halle GmbH die gesamte additiv-subtraktive Prozesskette der 3D-Bearbeitung abbilden.“

Steffen Keitel – CEO SLV Halle GmbH

„Für den Fachbereich Hybrid Manufacturing der BTU Cottbus – Senftenberg ist METROM ein zukunftsweisender Projektpartner innerhalb der WI+R Allianz. METROM bildet mit seinen einzigartigen CNC-Maschinen die Basis für eine der flexibelsten und nachhaltigsten Reparaturfabriken weltweit.“

Prof. Sebastian Härtel – BTU Cottbus

„Wir arbeiten mit METROM erfolgreich in gemeinsamen Forschungsprojekten zusammen. Mit Begeisterung nutzen wir ein Pentapod-System von METROM. Insbesondere die Möglichkeit der hybriden Bauteilfertigung mittels SEAM 3D-Druck und Bearbeitung in einem System erweitert das Anwendungsspektrum enorm.“

Dr. Martin Kausch – Fraunhofer IWU

Innovative 5 Achs Bearbeitungszentren. Herausragende Ergebnisse.

Pentapods‘ 5-Achs-Bearbeitungszentren: Das Vertrauen der führenden Unternehmen.

„Das Bearbeitungszentrum von METROM ist eine optimale Ergänzung zu unserem Zentrum für generatives Fügen. Die hier additiv gefertigten Bauteile können mit dem METROM-System nachbearbeitet werden. Damit kann die SLV Halle GmbH die gesamte additiv-subtraktive Prozesskette der 3D-Bearbeitung abbilden.“

Steffen Keitel – CEO SLV Halle GmbH

„Für den Fachbereich Hybrid Manufacturing der BTU Cottbus – Senftenberg ist METROM ein zukunftsweisender Projektpartner innerhalb der WI+R Allianz. METROM bildet mit seinen einzigartigen CNC-Maschinen die Basis für eine der flexibelsten und nachhaltigsten Reparaturfabriken weltweit.“

Prof. Sebastian Härtel – BTU Cottbus

„Wir arbeiten mit METROM erfolgreich in gemeinsamen Forschungsprojekten zusammen. Mit Begeisterung nutzen wir ein Pentapod-System von METROM. Insbesondere die Möglichkeit der hybriden Bauteilfertigung mittels SEAM 3D-Druck und Bearbeitung in einem System erweitert das Anwendungsspektrum enorm.“

Dr. Martin Kausch – Fraunhofer IWU

Fragen über Pentapod 5 Achs Bearbeitungszentren

Holen Sie sich die Informationen, die Sie benötigen

Was sind Pentapod CNC 5-Achs-Maschinen?

Der Pentapod ist nichts anderes als eine CNC-Maschine mit der Besonderheit, dass die Maschinenspindel von 5 Kugelgewindetrieben gehalten wird und fünfachsig durch den Bearbeitungsraum bewegt wird. Dieser Aufbau wird als 5-Streben-Parallelkinematik bezeichnet und wurde vor 20 Jahren von Dr. Michael Schwaar erfunden.

Die Spindel ist horizontal bis zu 90° in eine Richtung schwenkbar und ermöglicht mit Hilfe eines Rundtisches (6. Achse) die komplette 5-Seiten-Bearbeitung des Bauteils.

Was sind die Unterschiede zwischen Pentapod und herkömmlichen vertikalen und horizontalen 5-Achs CNC-Maschinen?

Das Design: Eines der auffälligsten Merkmale des Pentapods ist sein einzigartiges Design. Zum einen besteht es aus 5 Kugelgewindetrieben, die aus der Maschine herausragen und die Parallelkinematik bilden, die für die 5-Achs-Bewegung der Maschinenspindel verantwortlich ist. Zweitens hat die Maschine außen die Form eines Ikosaeders, was die Maschine noch mehr hervorhebt.

Kinematik: Wie bereits erwähnt, ist die patentierte Parallelkinematik des Pentapods mit fünf Streben das Herzstück der Maschine und ein wesentliches Merkmal, das sie von anderen unterscheidet. Dieses einzigartige Design ermöglicht es den Anwendern, ihre Produktivität und Energieeffizienz erheblich zu steigern, was zu einem hervorragenden ROI führt.

Der Pentapod ist also eine weitere Art von Werkzeugmaschine neben den klassischen horizontalen und vertikalen 5-Achs-Maschinen. Da die Spindel aufgrund der Kinematik bis zu 90° geschwenkt werden kann, ist sowohl eine horizontale als auch eine vertikale Bearbeitung möglich.

Was sind die Vorteile eines Pentapod 5-Achs-Bearbeitungszentrums?

Steifigkeit: Die Konstruktion des Pentapod 5-Achs-Bearbeitungszentrums basiert auf einem Ikosaederkörper. Diese bietet eine außergewöhnlich hohe Eigensteifigkeit, so dass kein Maschinenfundament notwendig und eine exakte Bearbeitung möglich ist. Außerdem sind die fünf Streben kardanisch im Maschinengehäuse gelagert und daher nicht auf Biegung beansprucht, also sehr steif.

Leistung: Die fünf Kugelumlaufspindeln halten und bewegen die Spindel in fünf Achsen durch den Arbeitsraum. Diese Parallelkinematik bringt eine sehr hohe Dynamik mit sich und ermöglicht die Fertigung komplexer Bauteile.

Energie- und Kosteneffizienz: Die Parallelkinematik erhöht die Energieeffizienz, da nur die Spindel bewegt wird. Die Spindel hat eine deutlich geringere Masse als die beweglichen Linearachsen oder Dreh-Schwenktische in herkömmlichen Bearbeitungszentren. Außerdem benötigt die Maschine keine teuren Maschinenfundamente. Dank der High-Speed-Cutting (HSC) Technologie und der optimierten Prozesse kann sie bei den meisten Materialien mit minimalem oder ohne Kühlmittel arbeiten.

Welche Genauigkeit kann mit dem Pentapod-Bearbeitungszentrum erreicht werden?

Der Pentapod erreicht bei der 5-Achs-Bearbeitung eine beeindruckende Wiederholgenauigkeit von 3µm, ohne dass ein Maschinenfundament erforderlich ist. Die Steifigkeit der Maschine wird durch die starre ikosaedrische Struktur, die Parallelkinematik und die thermische Stabilisierung mittels eines Wasserkreislaufs durch die fünf Streben und den ikosaedrischen Körper gewährleistet.

Welche Automatisierungslösungen sind für das Pentapod 5-Achs-Bearbeitungszentrum verfügbar?

Die unglaubliche Produktivität der Pentapd-Fräsmaschinen kann durch den Einsatz einer Automatisierungslösung erheblich gesteigert werden. Zum einen kann ein Palettenwechselsystem eingesetzt werden, bei der die Bauteile bereits auf Paletten vorgeladen sind und automatisch in die Maschine eingelegt werden. Andererseits sind auch andere Lösungen wie zum Beispiel der Einsatz von Robotern zur Bestückung der Maschine möglich.

Ist ein Maschinenfundament erforderlich?

Nein, unsere Pentapoden sind so konzipiert, dass keine teuren Maschinenfundamente erforderlich sind. Die Pentapod-Struktur führt zu einer sehr hohen Steifigkeit und damit zu einer hohen Bearbeitungsgenauigkeit. So können unsere Maschinen auf jeder Oberfläche aufgestellt werden.